Alle guten Dinge sind drei!

Wozu gibt es eigentlich Oberfräsen? Und wieso denkt man nicht gleich an diese, wenn man eine Bohrschablone für Dübel erstellen möchte? Das Verwenden einer Oberfräse mit einer Kopierhülse vereinfacht die Sache nämlich ungemein. Hätte man auch früher drauf können…

Kopierhülse

Also: Dübelschablone zum Dritten!

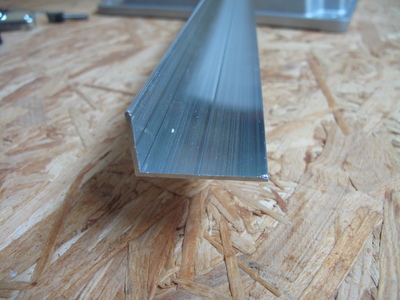

Zuerst wurde eine Multiplexplatte zugeschnitten und alles fein säuberlich angezeichnet. Als Anschlag kam erneut ein Winkelblech aus Alu zum Einsatz. Ja, wir haben dazu gelernt, wie dieses sensible Material gebohrt werden möchte!

Die Abstände der einzelnen Bohrungen haben wir mit einem Zirkel markiert. In diesem Fall haben wir uns an einem im Möbelbau üblichen Standard orientiert und Abstände von jeweils 32 mm eingehalten (das System nennt sich – Überraschung: System 32). Der Zirkel musste einmal richtig eingestellt werden und dann ging das Markieren ratz fatz von der Hand.

Dübelschablone: Markieren

Es folgte das Ankörnen der Bohrlöcher sowohl auf der Multiplexplatte wie auch auf dem Winkelblech.

Dübelschablone: Ankörnen

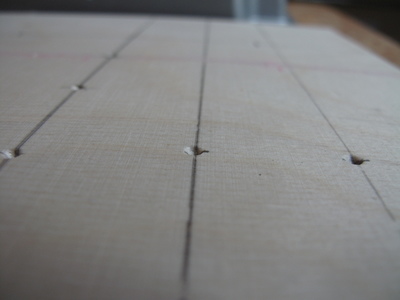

Danach ging es ans Bohren. Netterweise hat der Hersteller der Oberfräse eine Kopierhülse mitgeliefert. Das freut einen natürlich, da man nicht erst eine Kopierhülse kaufen muss. Weniger erfreulich war der Durchmesser der Kopierhülse von 17 mm. Da mussten wir erst mal einen entsprechenden Bohrer auftreiben!

Dübelschablone: Bohrungen

Das war es dann aber auch schon! Und es konnte der erste Trockentest durchgeführt werden.

Das Winkelblech dient als Anschlag.

Dübelschablone: Anschlag

Die Kopierhülse passt exakt in die Bohrungen. Wichtig ist hier, dass nicht das Motto „Sitzt, passt, wackelt und hat Luft“ zur Anwendung kommt.

Jegliches Spiel der Kopierhülse im Bohrloch würde dazu führen, dass keine exakten Fräsungen für die Dübel möglich sind. Und Runddübel mögen, was die Genauigkeit der zusammengehörigen Bohrungen betrifft, keine Unterschiede. Auch keine kleinen…

Dübelschablone: Test Kopierhülse

Nun muss nur noch die Dübelschablone fein säuberlich am jeweiligen Werkstück ausgerichtet werden und dann kann das Fräsen der Dübellöcher beginnen. Dazu hat uns aber bislang die Zeit gefehlt, so dass wir erst in Zukunft über das Ergebnis berichten können.

Materialkosten: Etwa 15 Euro für das Multiplex und noch ein paar Euro für die Schrauben samt Unterlegscheiben und Flügelmutter. Also überschaubar.