Getreu dem Motto „Frisch, fromm, fröhlich, frei“ gingen wir auch heute an die Arbeit! Irgendwann möchten wir schließlich das Bett fertig haben und uns darin fläzen.

Als erstes haben wir die vier Bettpfosten geschliffen, anschließend ausgerichtet und Markierungen angebracht, so dass später alles in einer einheitlichen Höhe sein wird. Außerdem haben wir direkt die Positionen der Halterungen für die Seitenteile angerissen. Wenn man eh schon den Stift in der Hand hat…

Bettpfosten anreißen

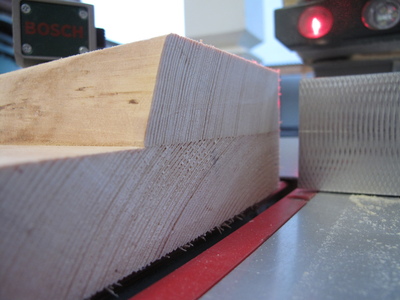

Es folgte das Anreißen an den Pfosten wie auch den den Zwischenstücken. Danach kam die Flachdübelfräse zum Einsatz.

Ansetzen, rein damit, fertig…

Fehler sind natürlich nicht passiert! Würde uns nie passieren und deshalb berichten wir hier auch nicht darüber. Aber eines sei gesagt: Man sollte vorher überlegen, wo man die Flachdübelfräse ansetzt, bevor man sie ins Holz treibt.

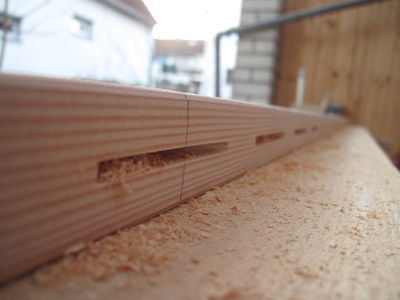

Die Fräsungen für die Flachdübel an den Pfosten für das Fußteil:

Fräsungen für Flachdübel an den Pfosten des Fußteils

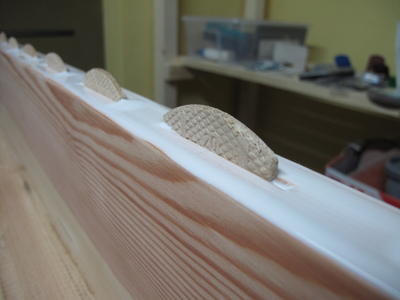

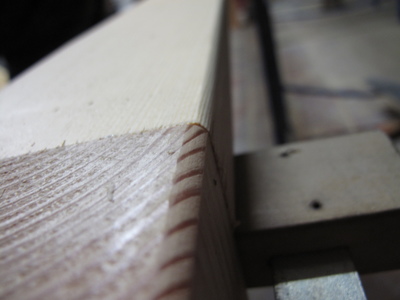

Und die Gegenstücke am Zwischenteil der beiden Pfosten:

Fräsungen für Flachdübel am Zwischenstück des Fußteils

Auch hier können wir nur raten, akkurat zu arbeiten und sich die notwendige Zeit zu nehmen. Lieber dreimal nachmessen, als einmal zack zack und dann passt es am Ende nicht. Das mag die notwendige Arbeitszeit in die Höhe schnellen lassen, aber lieber das, als Abfall produziert.

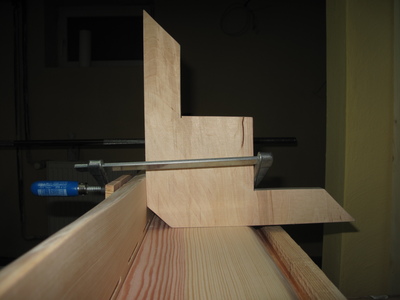

Wir wollten natürlich direkt mal sehen, wie das Fußteil aussehen wird und haben es (trocken) zusammengesteckt. Das im letzten Beitrag verleimte Zwischenstück hatten wir inzwischen von den Zwingen befreit, so dass dem Vorhaben nichts im Wege stand.

Fußteil

Passt soweit alles!

Die Übergänge sind wie gewünscht versatzfrei, so dass nur noch ein letzter abschließender Schleifgang nach dem Verleimen der Pfosten notwendig sein wird.

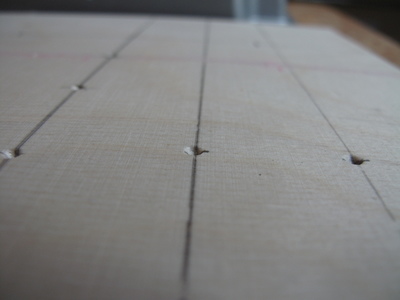

Und weil es soviel Spaß gemacht hat, haben wir gleich noch das spätere Kopfteil mit der Flachdübelfräse bearbeitet. Ganz fertig geworden sind wir damit nicht mehr, aber es hat gereicht, um die Teile grob auszurichten.

Und so sieht das Resultat aktuell aus:

Kopfteil

Die einzelnen Teile müssen noch geschliffen und am breiten Brett die Fräsungen für die Flachdübel gemacht werden. Also Arbeit genug, ehe alles verleimt werden kann…

Die bisherigen Beiträge zu diesem Thema:

- DIY: Holzbett bauen – Teil I

- DIY: Holzbett bauen – Teil II

- DIY: Holzbett bauen – Teil III

- DIY: Holzbett bauen – Teil IV

- DIY: Holzbett bauen – Teil V

- DIY: Holzbett bauen – Teil VI

- DIY: Holzbett bauen – Teil VII

- DIY: Holzbett bauen – Teil VIII