Um bei künftigen Holzprojekten ordentliche Verbindungen schaffen zu können, haben wir uns zur Anschaffung einer Flachdübelfräse entschlossen. Nach ersten Recherchen fiel die Kaufentscheidung relativ leicht, da wir nur auf Geräte gestoßen sind, die uns zu teuer waren oder auf Alternativen aus dem Bereich der günstigeren Anbieter.

Unsere Wahl fiel daher auf die Flachdübelfräse Einhell BT-BJ 900 zu einem Preis von unter 50,- Euro.

Geliefert wird die Flachdübelfräse in einem passenden Koffer. Die Frage nach der Verwahrung, wenn das Gerät nicht genutzt wird, stellt sich daher nicht.

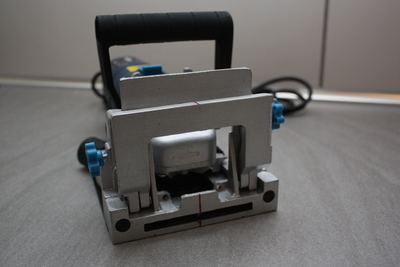

Einhell Flachdübelfräse BT-BJ 900

Einhell Flachdübelfräse BT-BJ 900

Die Flachdübelfräse selbst ist ordentlich in dem Koffer zu verstauen.

Einhell Flachdübelfräse BT-BJ 900

Die Lieferumfang beschränkt sich auf die Flachdübelfräse, einen Staubfangsack, einen Stirnlochschlüssel sowie die (u.a. deutsche) Bedienungsanleitung.

Einhell Flachdübelfräse BT-BJ 900: Lieferumfang

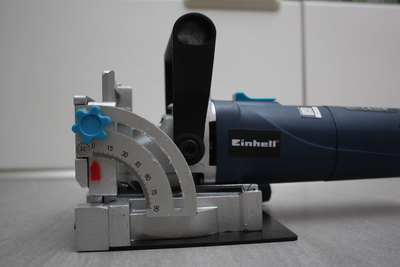

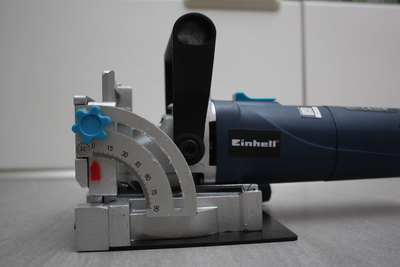

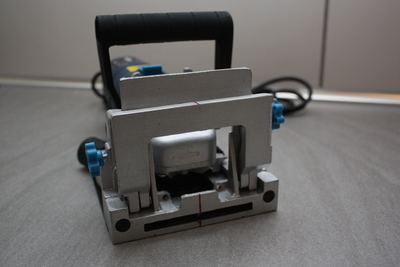

Das Gerät selbst weist ein ordentliches Gewicht auf (laut Prospekt knapp über 3 Kilogramm) und macht an sich einen stabilen Eindruck.

Negativ fallen die Einstellrädchen auf, die allesamt aus Plastik sind und keinen sonderlich wertigen Eindruck erzeugen. Das scheint man auch am Nachfolgemodell Einhell Flachdübelfräse TC-BJ 900 nicht verändert zu haben – zumindest deuten die Produktfotos darauf hin.

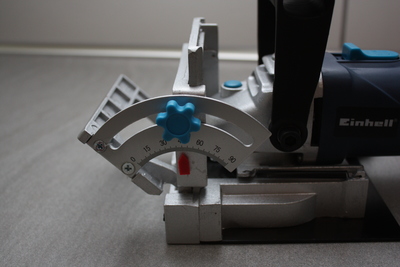

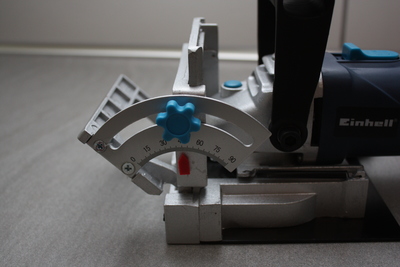

Die Flachdübelfräse verfügt über eine stufenlose Höhen- und Winkelverstellung.

An der Winkeleinstellung (bis 90°) hätte man unserer Ansicht nach die rote Markierung etwas näher an die gut lesbare Beschriftung führen können, um eine genauere Einstellung vornehmen zu können. Die Fixierung der Winkeleinstellung erfolgt mit einem Einstellrad aus Plastik.

Einhell Flachdübelfräse BT-BJ 900: Winkeleinstellung

Einhell Flachdübelfräse BT-BJ 900: Winkeleinstellung

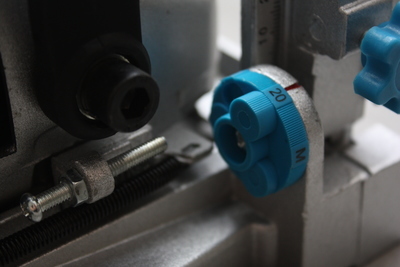

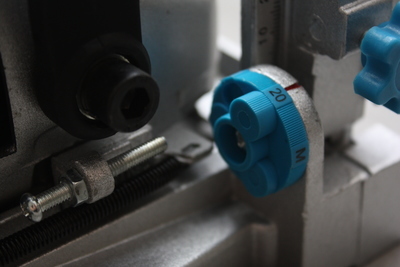

Die Höheneinstellung erfolgt stufenlos in einem Bereich von 5-35 mm. Hier hat man ganz auf eine farbliche Markierung verzichtet und stattdessen eine Markierung direkt am Metall angebracht. Man muss schon sehr genau schauen, um sie zu sehen, daher haben wir sie auf dem nachfolgenden Foto rot umrandet.

Einhell Flachdübelfräse BT-BJ 900: Höheneinstellung

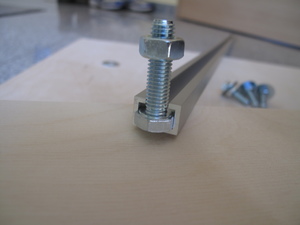

An einem Einstellrad lässt sich einstellen, für welche Größe von Flachdübeln (0, 10, 20) der Fräsvorgang erfolgen soll. Es kann allerdings auch manuell eine individuelle Frästiefe festgelegt werden. Eine Feineinstellung ist mittels einer Schraube möglich.

Einhell Flachdübelfräse BT-BJ 900: Frästiefe

Der Auswurf der Späne erfolgt in den mitgelieferten Staubfangsack, welcher aufgesteckt werden kann.

Einhell Flachdübelfräse BT-BJ 900: Späneauswurf

Ein direkter Anschluss einer Absaugeinrichtung an die Flachdübelfräse ist aufgrund der Form des Anschlusses nicht möglich. Das Anschlussrohr des Staubfangsackes bietet sich jedoch an, als Adapter verwendet zu werden.

Einhell Flachdübelfräse BT-BJ 900: Staubfangsack

Ein Fräserwechsel kann durch eine Demontage der Bodenplatte erfolgen.

Einhell Flachdübelfräse BT-BJ 900: Bodenplatte

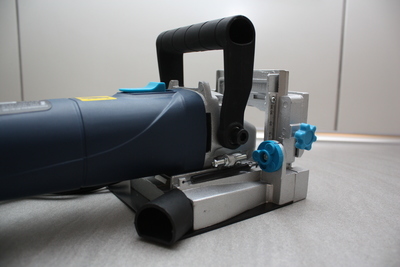

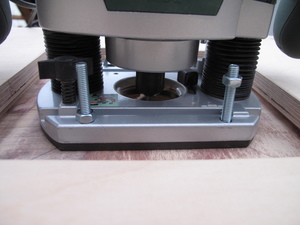

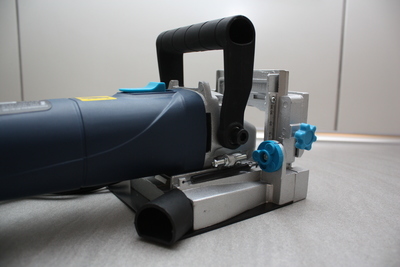

Nach dem Aufsetzen der Flachdübelfräse erfolgt der eigentliche Fräsvorgang durch das nach vorne Drücken des Fräsers auf das Werkstück.

Einhell Flachdübelfräse BT-BJ 900: Fräser

Im Frontbereich verfügt die Einhell Flachdübelfräse BT-BJ 900 über eine Markierung, die ein zentriertes Ansetzen zum Fräsvorgang ermöglichen soll. Weitere Markierung befinden sich im Bereich der Bodenplatte.

Einhell Flachdübelfräse BT-BJ 900: Markierung

Es folgte der erste Praxistest:

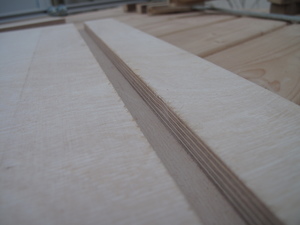

Auf den Werkstücken (18 mm Multiplexplatten) wurde jeweils die Stelle angerissen, an welcher der Flachdübel eingesetzt werden soll.

Es war – das sei erwähnt – der erste Versuch eine entsprechende Fräsung vorzunehmen und daher wäre es natürlich erstaunlich, wenn alles auf Anhieb so laufen würde, wie man sich das erhofft. Das war natürlich nicht der Fall und soll nicht unerwähnt bleiben.

Das Ergebnis:

Flachdübelfräse: Abgerutscht

Vermutlich haben wir die Fräse zu schnell ins Holz geführt, schlichtweg nicht fest genug gehalten oder hätten sie bereits vor dem Ansetzen einschalten sollen. Sei’s drum… Es war eine Erfahrung wert und so liefen die nächsten Versuche auch gleich besser.

So haben wir im zweiten Anlauf versucht, an der Stirnseite der Multiplexplatte eine Fräsung vorzunehmen. Die Flachdübelfräse haben wir dieses Mal bereits vorab anlaufen lassen, danach am Werkstück aufgesetzt, ausgerichtet und mit gleichmäßiger Geschwindigkeit ins Holz fräsen lassen.

Flachdübelfräse: Eingesetzter Flachdübel an der Stirnseite

Das Vorgehen war erfolgreich: Mit der 20er-Einstellung an der Maschine wurde eine saubere Öffnung für den entsprechenden Flachdübel gefräst, welcher dort mittig eingesetzt werden konnte.

Zur Ehrenrettung: Auch der Fräsvorgang auf der Plattenoberseite gelang im weiteren Versuch ohne Probleme.

Flachdübelfräse: Eingesetzter Flachdübel

Die Einhell Flachdübelfräse BT BJ 900 macht also genau das, was sie soll!

(Dieser Beitrag wurde nicht seitens Dritter gesponsert!)