Heute ging es ans Eingemachte… 😉

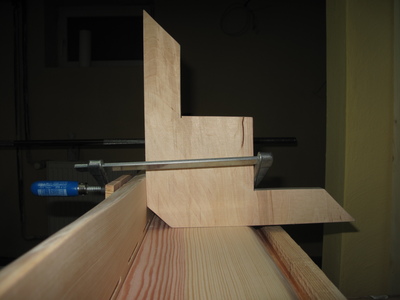

Angefangen hat alles damit, dass die lang ersehnte Warenlieferung eintraf: Die Bettbeschläge wurden geliefert.

Bettbeschläge

Wir wollen unser Bett so konstruieren, dass es jederzeit demontierbar ist (Kopf- und Fußteil sowie die beiden Seitenteile). Also haben wir beschlossen, auf metallene Bettbeschläge zurückzugreifen. Diese bieten die Möglichkeit, die Seitenteile des Bettes nach Belieben ein- und aushängen zu können.

Natürlich (wie auch sonst!!) gibt es von diesen Beschlägen zig Varianten. Also war mal wieder informieren angesagt, bevor eine Entscheidung gefällt werden konnte.

Wir haben uns für die obige Variante entschieden. Diese wird einfach aufgeschraubt. Die „benutzerfreundlichste“ Variante aus Sicht des Bettenbauers (also zumindest wenn wir ein Bett bauen). Es gibt auch flache Varianten, die es aber erfordern, dass dahinter eine Aussparung gefräst wird, damit darin die Aufhänger verschwinden können. Kann man machen, muss man aber nicht… 😉

Angestachelt durch das neue Baumaterial mussten selbstverständlich noch Holzarbeiten folgen!

Jetzt ist es nicht so, dass wir einfach hingehen und munter drauf los schneiden nach dem Motto „Wird schon passen!„. Vielmehr gehen wir die Sache mit dem notwendigen Respekt an. Einmal ein Brett verschnitten, kann das auch schnell das Ende der Arbeit bedeuten, denn wir heißt es so schön: „Auch nach mehrmaligem Abschneiden kann ein Brett noch zu kurz sein!“

Also Spaß beiseite: Der Holzzuschnitt folgte!

Bevor wir losgelegt haben, haben wir uns zuerst eine grobe Skizze angefertigt, auf denen wir die Längen der einzelnen Bretter festgehalten haben. Ist natürlich blöd, wenn es am Ende doch nicht passt, weil es dann ein Beweisstück gibt, dass nicht richtig gearbeitet wurde. Aber da sind schon ganz andere Dinge verschwunden…

Wir haben uns also ausreichend Zeit genommen, alles exakt vorzubereiten, auszumessen und mit dem Winkel abzugleichen. Es folgten auch diverse Probeschnitte in Restholz, damit auch die Breite des Sägeschnitts richtig eingerechnet werden konnte. Diesen sollte man unbedingt beachten! In unserem Fall war er rund 2 mm breit.

Um wirklich gleich lange Bretter zu erhalten, haben wir diese an einem Ende bündig abschließend aufeinander gelegt und anschließend mit Klemmen fixiert.

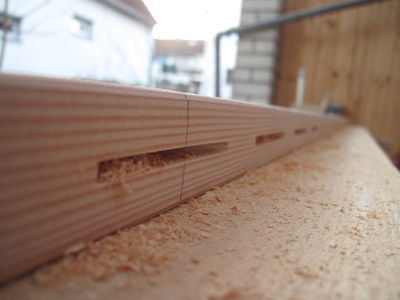

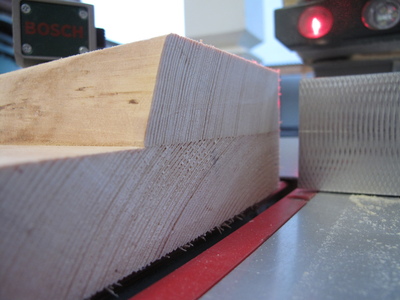

Zuschnitt Bretter

Danach konnte das eigentliche Ablängen folgen.

Bretter ablängen

Zack, passt!

Nachdem diese wirklich schweißtreibende nervenaufreibende Arbeit erledigt war (die tatsächlich die meiste Zeit in Anspruch nahm), konnte es etwas entspannter weiter gehen.

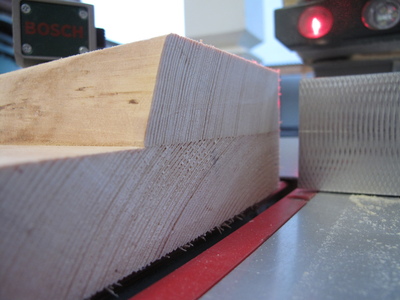

Nun haben solche Bretter recht „spitze“ Kanten. Diese mussten also „entschärft“ werden. Man spricht hierbei wohl von „entgraten“ oder „brechen“ der Kanten.

Ursprünglich wollten wir diese Kanten mit einem Fasenfräser im 45° Winkel entgraten. Hierzu haben wir einen Test an einem Restholzstück durchgeführt (immer empfehlenswert!!).

Nachdem wir ebenfalls einen Abrundfräser / Viertelstabfräser mit einem 5 mm Radius getestet hatten, fiel die Entscheidung klar zugunsten des Abrundfräsers. Ist eben eine runde Sache! 🙂

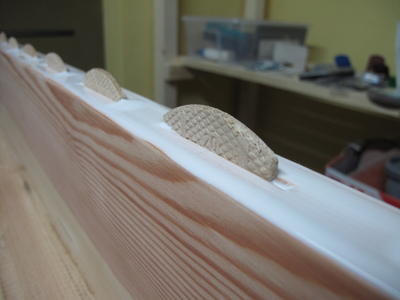

Abgerundete Kanten

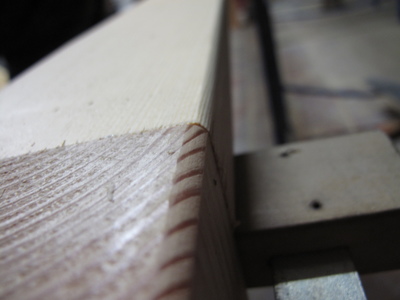

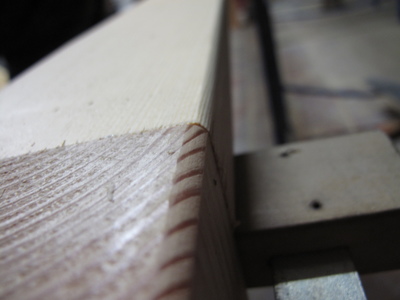

Im Detail sieht die „gebroche Kante“ so aus:

Detail abgerundete Kante

Natürlich will man auch wissen, wie das Ergebnis aussieht, wenn man die einzelnen Teile zusammenfügt.

Also haben wir mit den Klemmen eine Auflage erstellt und das obere Abschlussbrett eingepasst.

Fußteil Bett

Die Komplettaufnahme gibt es logischerweise auch. Aber nicht in diesem Teil der Dokumentation!

Soweit also zum Stand der Dinge!

Im nächsten Schritt erfolgen die Zuschnitte für das Kopfteil.

Danach kommt wieder eine „Frickelarbeit„: Das Bohren von Dübellöchern oder alternativ der Einsatz von Flachdübeln. Was wir genau verwenden ist noch offen. Die Tendenz geht hin zu normalen Dübeln.

Und kurz vor dem Ende – wer ahnt es schon? – sind wieder Schleifarbeiten angesagt, ehe das Zusammenfügen und Verleimen der einzelnen Teile erfolgen kann.

Die bisherigen Beiträge zu diesem Thema: